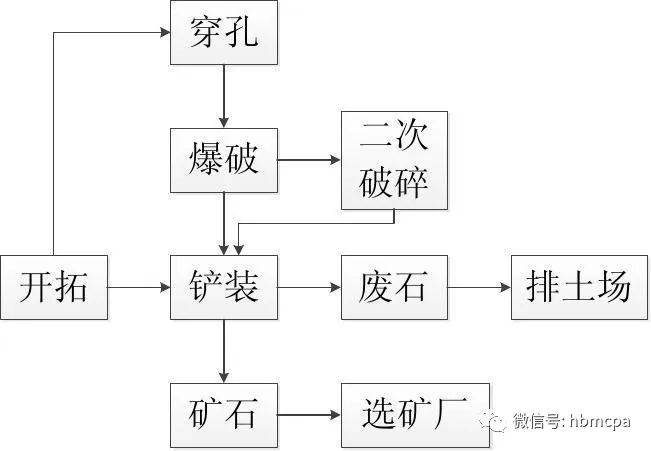

露天礦開采工藝是采礦學和露天采礦學的重要部分,主要包括剝巖、采礦和掘溝三個環節。這些環節的主要生產工藝程序包括穿孔、爆破、礦(巖)的鏟裝、礦巖的運輸及巖石的排卸。

剝巖

剝巖是露天礦開采的第一步,主要任務是將覆蓋在礦體表面的巖石剝離掉,為后續的采礦工作做好準備。剝巖作業主要包括穿孔、爆破和鏟裝三個環節。穿孔是利用穿孔機在礦體表面打一定深度的孔,為爆破作業提供條件。爆破是利用炸藥將巖石爆破成一定大小的塊度,便于后續的鏟裝作業。鏟裝作業則是利用挖掘機等設備將爆破后的巖石鏟裝到運輸車輛中,運往排土場進行排卸。

采礦

采礦是露天礦開采的核心環節,主要任務是從礦體中采出有價值的礦物。采礦作業主要包括穿孔、爆破、鏟裝和運輸等環節。穿孔和爆破與剝巖作業類似,不同的是穿孔深度和爆破規模會根據采礦作業的需求進行調整。鏟裝作業則是利用挖掘機等設備將爆破后的礦石鏟裝到運輸車輛中,運往選廠進行選礦處理。

掘溝

掘溝是露天礦開采的重要環節之一,主要任務是在采空區周圍挖掘運輸溝道,以便將礦物運輸到選廠進行處理。掘溝作業主要包括穿孔、爆破和挖掘等環節。穿孔和爆破與剝巖和采礦作業類似,不同的是穿孔深度和爆破規模會根據掘溝作業的需求進行調整。挖掘作業則是利用挖掘機等設備將爆破后的巖石和礦石挖掘出來,形成一定寬度的溝道。

穿孔、爆破、鏟裝和運輸

穿孔、爆破、鏟裝和運輸是露天礦開采工藝中的重要環節,這些環節的質量和效率直接影響到整個露天礦的生產效益和質量。穿孔作業是露天礦開采的基礎,爆破作業是關鍵,鏟裝和運輸作業則是保障。

穿孔作業是利用穿孔機在礦體表面打一定深度的孔,為爆破作業提供條件。穿孔機的種類很多,包括沖擊式、旋轉式和潛孔式等,應根據不同的地形條件和巖石性質選擇合適的穿孔機型號。

爆破作業是利用炸藥將巖石或礦石爆破成一定大小的塊度,便于后續的鏟裝和運輸作業。爆破作業需要考慮炸藥的種類、爆破參數和安全距離等因素,確保爆破效果和安全生產。

鏟裝作業是利用挖掘機等設備將爆破后的巖石或礦石鏟裝到運輸車輛中,運往選廠進行選礦處理。鏟裝設備的種類很多,包括挖掘機、裝載機和輸送帶等,應根據不同的地形條件和巖石性質選擇合適的鏟裝設備型號。

運輸作業是將鏟裝后的巖石或礦石運往選廠進行處理。運輸設備的種類很多,包括汽車、火車和輪船等,應根據不同的地形條件和運輸距離選擇合適的運輸設備型號。同時還需要考慮運輸成本和環境污染等因素,確保經濟效益和社會效益的平衡。

巖石的排卸

巖石的排卸是露天礦開采的重要環節之一,主要任務是將剝離下來的巖石運往排土場進行排卸。巖石的排卸需要考慮排土場的選址、設計和管理等因素,確保巖石能夠合理、有效地排卸并達到安全、環保等要求。同時還需要考慮排土場的使用壽命和復墾等問題,確保露天礦的可持續發展。

6、穿孔作業及安全要求

穿孔作業是露天礦開采的首道工序,其目的是為爆破工作提供裝放炸藥的孔穴。穿孔質量的好壞,直接關系到其后的爆破、采裝、破碎等工作的效率。

我國露天礦山常用的穿孔鑿巖設備按穿孔深度分為淺孔鑿巖機和深孔鑿巖機。淺孔鑿巖設備主要有鑿巖機和鑿巖臺車。深孔鑿巖機主要有牙輪鉆機和潛孔鉆機。

1.鑿巖機械

鑿巖機按其動力可分為四種類型,即風動、電動、內燃和液壓;按重量分為輕型、中型、重型三種;按工作方式分為手持式、氣腿式和柱架導軌式三種。露天礦山使用的穿孔設備,主要有:

(1)牙輪鉆機。(2)潛孔鉆機。(3)火鉆。(4)鑿巖臺車。(5)鋼絲繩沖擊鉆機。

2.鑿巖機的技術性能(1)牙輪鉆機

牙輪鉆機是我國大型露天礦山廣泛使用的一種高效率的穿孔設備。按穿孔尺寸計算,牙輪鉆機穿孔的速度一般為4000~6000m/月,最高可達10000m/月以上;若按臺年穿爆量計算,一般為400萬~600萬t,最高可達1200萬一1400萬t,是鋼絲繩沖擊鉆機的4~5倍。牙輪鉆機的鉆孔速度比潛孔鉆機約高40%~100%。

從經濟效果衡量,牙輪鉆機穿孔的成本也最低,大約為鋼絲繩沖擊鉆機的75%,為潛孔鉆機的70%。

(2)潛孔鉆機

潛孔鉆機是我國20世紀50年代開始使用的一種穿孔設備,60年代取代了鋼絲繩沖擊鉆。它的主要特點是:

①孔徑小(Φ150~200mm),能鉆鑿斜孔,爆破的礦巖塊度小,便于用小型挖掘機采裝。

②設備結構簡單,操作維護方便,機動靈活,價格低。

③設備效率發揮得較好,鉆孔效率為2000m/(臺.月),臺年穿爆礦巖量約60萬~150萬t。這種設備主要適用于中小型露天礦。

(3)火鉆

火鉆,是借高溫(1600~3000C)、高速(1100~1800m/s)的火焰噴向巖石表面,使巖石在熱力作用下驟燃、膨脹、碎裂、剝落而成孔。火鉆穿孔的機理,就是建立在巖石受熱產生不均勻變化的基礎上。因而適用于熱量小、導熱性差、膨脹性大的巖石,特別是石英含量很大的礦巖,如石英巖、含鐵石英巖、石英花崗巖等。火鉆在石英類堅硬礦巖中,穿孔效率為6m/h,可大大超過鋼絲繩沖擊鉆穿孔效率。

(4)鑿巖臺車

鑿巖臺車是使用導軌式重型風動鑿巖機的穿孔設備,由于設備簡單、靈活、孔徑小,可以打任意角度的炮孔,對提高勞動生產率,改善勞動條件作用明顯,所以小型礦山廣泛應用。

3.鑿巖安全要求

(1)鑿巖工屬特種作業人員,必須經培訓考試合格,取得特種作業證書,方能上崗作業。

(2)作業前應對設備進行認真點檢,并詳細檢查作業場地有無塌方、危巖、障礙物等,確認安全后,方可啟動設備,進行鑿巖操作。

(3)鉆孔過程中應經常觀察孔口及設備運轉情況,發現異常現象應及時處理;禁止鑿干孔。

(4)停送電和啟動設備時必須做到呼喚應答,鑿巖機移動前應查看機下是否有人或障礙物,機上是否有滑動物件,提升釬桿時,鉆機大架、平臺上嚴禁站人。

(5)包扎電纜線時,必須斷電,掛安全警示牌或設專人看守。未經修理人員許可,不準送電。大雨時不準停、送高壓令克。

(6)處理電氣故障,清掃配電箱柜,修理或調整電磁抱閘,必須切斷電源。

(7)電纜線不準放在泥漿水里或金屬物上,如遇車輛通過電纜線時,應用木材或石塊保護,以防壓壞電纜線。

(8)操作空氣開關和拉電纜線時,必須戴好絕緣手套或使用絕緣棒。變壓器開關送電前,應檢查確認變壓器殼體是否漏電后方可操作。

(9)清掃、堅固、注油及修理轉動部件時,必須停機進行并切斷電源。

(10)采場爆破發出第一次報警信號前,鑿巖機必須開到安全可靠的地點停機避炮,并將門窗關好。放炮完畢后要檢查、清掃平臺和頂部后方可送電。

(11)大、中型爆破,應將電纜線拉出爆區,爆破后應檢查確認,發現電纜線有破損應及時包扎。

(12)修理提升電磁抱閘時,必須將旋轉機構托住,防止松閘后自動墜落。放鉆具時不準用手托鉆頭。

(13)修理或更換風管必須停風。孔口有人工作時,不準向沖擊器送風。

(14)鑿巖機移動時,突出部位距臺階邊緣必須保持3m以上,并設專人指揮。抱閘制動不靈不準開機,鉆機停放或作業時,縱軸線應垂直地面;臺階寬度不足時鉆機縱軸線與臺階坡頂夾角不得小于45°,突出部位距臺階邊緣不得小于2.5m。嚴禁停放在爆堆或松方地點。

(15)鉆機不宜在15°的坡面上行走,如必須通過此路面時,應放下鉆架,并采取防傾覆措施。

(16)起落大架前將鉆桿、旋轉減速箱拴牢,并詳細檢查起落機構是否卡緊,任何人不得在大架下逗留通行。如發現鋼絲繩銹蝕或斷絲(斷絲超過10%),必須更換。

(17)電爐罩蓋必須齊全,人離開時必須切斷電源,鑿巖司機操作室內嚴禁用明火取暖。夜間應有良好的照明。

(18)鑿巖機駕駛室內必須配備消防設施,以防電器起火。

7、爆破作業及安全要求

爆破作業是露天礦開采的重要工序,為隨后的采裝、運輸、破碎提供適宜的礦巖物。所以,爆破工藝的好壞,對后續工作有著很大的影響。

(一)爆破方法

在露天礦開采中,常用的爆破方法有如下幾種:

1.淺孔爆破法

所謂淺孔爆破是相對于深孔爆破而言的。這種爆破方法,炮孔直徑較小(一般為28—75mm),孔深一般為5—8m。由于孔徑、孔深的限制,其爆破量較少,不能滿足大型裝運設備的要求。因此,這種爆破方法主要用于小型露天礦或在地質條件較復雜,以及對爆破下來的礦石在幾何形狀上有特殊要求的情況下使用。大、中型露天礦僅用這種爆破方法進行二次爆破處理根底或工作面上懸浮的孤石。(1)淺孔爆破方法的主要特點

①具有機動靈活性,適用范圍較廣。

②對埋藏條件復雜,采下礦石品位要求較高的礦床可以實行分爆分采,以降低貧化率。

③鑿巖工具較為簡單,易于掌握。

④準備工作量少。

⑤爆破下來的礦石塊度小,容易滿足裝運和破碎的要求。

⑥與硐室爆破和深孔爆破相比,使用炸藥消耗量少。

不足之處是:不能適應大規模生產的需求,并且在裝藥、連線、起爆這幾個環節中容易出現漏洞,造成爆破事故。

(2)淺孔分類及炮孔布置

淺孔一般分為垂直、傾斜及水平三種,淺孔爆破中常用的幾種炮孔布置形式如圖4—7所示。

2.覆土爆破法

覆土爆破法是指用不鑿炮孔的方法進行大塊的二次破碎(俗稱糊炮法)。其爆破方法如圖4—8所示。這種爆破方法的具體操作是在大塊上部或側面放置炸藥包,藥包最好是放在被炸巖石的凹處,其炸藥用量的多少視所用炸藥的猛度、大塊的塊度、要求破碎的程度及巖石的性質而定。并預先將雷管插入炸藥包中。為提高爆破效率,在炸藥包的上面覆蓋以厚度大于裝藥高度的黃土、泥土、沙子或細粒巖粉,即可起爆。

這種爆破方法的優點是:可以適用于鑿巖工作困難,不便于打孔或臨時急需破碎大塊的情況下。但一般礦山的正常爆破作業很少使用這種方法。其原因是難以控制它的爆破效果,炸藥消耗量大,同時巖片飛散距離遠,容易造成事故,所以礦山采用這種爆破方法較少。

3.深孔爆破法

(1)深孔

深孔爆破,是露天礦應用最為廣泛的一種爆破方法。炮孔的深度一般為15~20m。孔徑為75—310mm,常用的孔徑為200—250mm。深孔爆破廣泛用于大型礦山的開溝、剝離、采礦等生產環節。其爆破量約占大型礦山總爆破量的90%以上。

(2)深孔爆破特點

①一次爆破的礦巖數量大,一般為20萬~100萬t。

②深孔爆破可采用先進的爆破技術。如微差爆破、擠壓爆破以及有特殊要求的爆區可采用拋擲爆破、定向爆破。

③爆破作業較為安全、管理比較簡單,對炸藥除有水的深孔以外沒有特殊要求,起爆方法也較靈活。

深孔有垂直深孔和傾斜深孔之分。垂直深孔多為沖擊式穿孔機所穿鑿。傾斜深孔多為牙輪鉆機或潛孔鉆機所穿鑿。其傾斜度一般為了75°~80°,與垂直深孔相比具有下列優點:

①炮孔與平面成75°~80°,底盤抵抗線明顯減小,有利于消除根底。

②炸藥在斜孔內分布均勻,爆破后塊度也較均勻,降低了大塊率。

③爆破后爆堆的寬度和高度顯著減少,臺階形狀較為整齊,后沖較少,便于下次穿孔。

④爆破后掌子面傾斜角度較緩,有利于邊坡的穩定。

⑤爆破的成本較低。

(3)深孔爆破的準備工作

深孔爆破能否順利進行及爆破效果的好壞,與爆破前的準備工作有著密切的關系,因此,在深孔爆破前必須做好如下準備工作。

①對爆破所用的器材(如起爆器、爆破電橋、歐姆表等)及各種工具(如裝藥漏斗、電工刀鉗子、鐵鍬等)進行檢查和修理,使器材和工具良好。

②電氣起爆時,應對電雷管的電阻值進行測定和挑選。

③應認真檢查起爆所用的導線,以防使用破損漏電的電線,導致觸電事故。

④檢查炮孔內是否有泥漿和積水,如有,應用風管吹出,保證炸藥充分發揮能力,達到預期的爆破效果。

⑤對所用的炸藥應進行技術性能的檢驗。

⑥準備好填塞炮孔的填塞料。

⑦撤出爆破區域的設備和設施。

4.硐室爆破

硐室爆破是將炸藥放置在預先鑿好的硐室中,集中裝藥。其每次起爆的炸藥數量沒有規則,有的裝幾十噸、幾百噸或上千噸。由于一次爆破量較大,所以又稱大爆破。硐室爆破方法如圖4—9所示。

這種爆破方法的主要特征是:

(1)準備工作量較少,可以在短時間內完成大量巖石的爆破工作。

(2)適用于各種硬度的巖石,特別是在地形復雜的地點不受施工條件的限制。

(3)不需要特殊鑿巖設備,掘進硐室一般使用掘進鑿巖機即可進行掘硐。

(4)對使用的炸藥沒有特殊要求,凡是深孔爆破所用的炸藥均可在硐室爆破中使用。硐室爆破的不足之處是:掘進操作人員鑿巖條件差,爆破大塊較多。

(二)露天礦采掘爆破

由于露天礦山挖掘機械不斷發展更新,促進了礦山生產率的大幅度提高,因此,必須采用一次爆破量較大的爆破方法,才能適應新型挖掘機械的需要。目前我國一次爆破量較大的爆破方法是采用多排孔微差爆破和多排孔微差擠壓爆破方法,這兩種方法能一次爆破5~10排炮孔,爆破礦巖量可達30萬一50萬t。

1.多排孔微差爆破

微差爆破是指相鄰炮孔中藥包在極短時間(以ms計算)內按預先設計的次序順次起爆的爆破方法。

(1)多排孔微差爆破的特點

1)炸藥的消耗量與其他爆破方法相比,大為減少。

2)爆破的根底少,塊度破碎均勻,能提高電鏟臺時生產效率。

3)爆破的沖擊波小,有利于邊坡的穩定。

(2)多排孔微差爆破的起爆順序

1)多排孔微差爆破的起爆順序有多種形式,決定選用哪種起爆順序的主要因素是:

①對本次爆破的要求;②爆破現場所允許的條件;③巖石的性質及地質構造特點;④所允許的最大沖擊波;⑤所采取的控制時間的間隔;⑥準備工作量及生產或工程所能達到的能力等因素。

2)多排孔微差爆破的常用起爆順序有以下幾種:

①單排孔微差爆破起爆順序

單排孔的微差爆破多采用孔間微差起爆順序。這種方法簡單,易于掌握,此法多用于臺階工作面采礦爆破作業中,起爆順序如圖4-10所示。

②多排孔排間微差爆破的起爆順序

這種方法也較為簡單,在一般情況下,效果較好。多排孔排間微差爆破的炮孔布置多數采用三角形方式。有時也布置為方格形,起爆順序如圖4—1l所示。

③波浪形微差爆破的起爆順序

這種起爆順序,具備了以上兩種微差爆破的特點,巖石粉碎性好,爆破寬度小,炮孔布置較復雜,多數用于礦石難于爆破或易于產生大塊的工作面上。但是這種起爆順序連線較為復雜,且易留根底。起爆順序如圖4—12所示。

④對角形微差爆破起爆順序

此種起爆順序能保證最小起爆堆寬度,巖塊飛散距離較小。其起爆順序如圖4—13所示。

⑤楔形微差爆破起爆順序

楔形起爆,在炮孔排數較多,如路塹的掘進中采用較多。由于其產生擠壓和沖擊作用,因而巖石粉碎得較好。楔形起爆順序如圖4—14所示。

2.多排孔微差擠壓爆破

多排孔微差擠壓爆破,是指工作面殘留有爆堆情況下的多排孔微差爆破。渣堆的存在,為擠壓創造了條件,同時能延長爆破的有效作用時間,改善炸藥能的利用和破碎效果,又能控制爆堆寬度,避免礦巖碎片的飛散。

根據國內礦山采用多排孔微差擠壓爆破的實際經驗,在實施多排孔微差擠壓爆破時,應注意如下事項:

(1)渣堆厚度對爆堆寬度的影響。為了保護臺階工作面的線路,在裝藥時,必須參照表4-4的要求。

(2)單位炸藥消耗量和藥量分配。多排孔微差擠壓爆破的單位炸藥消耗量,比一般微差爆破約大20%一30%。

(3)微差間隔時間。因擠壓爆破要推壓前面的渣堆,所以起爆間隔時間一般為50—100ms。

(4)爆破排數與起爆順序。擠壓爆破的排數一般在四排以上。各排的起爆/頃序,除可采用普通微差爆破的幾種起爆順序外,還有一種環形起爆順序,如圖4—15所示。